Титаниуме многу баран материјал во различни индустрии поради неговата исклучителна цврстина, отпорност на корозија и лесни својства. Најчесто се користи во воздушната, медицинската и автомобилската примена, меѓу другите. Кога станува збор за обликување на титаниум во специфични компоненти, често се користат два основни методи: ковање и лиење. Секој метод има свој сет на предности и ограничувања, што го прави клучно за производителите да ги разберат разликите помеѓу двата процеси.

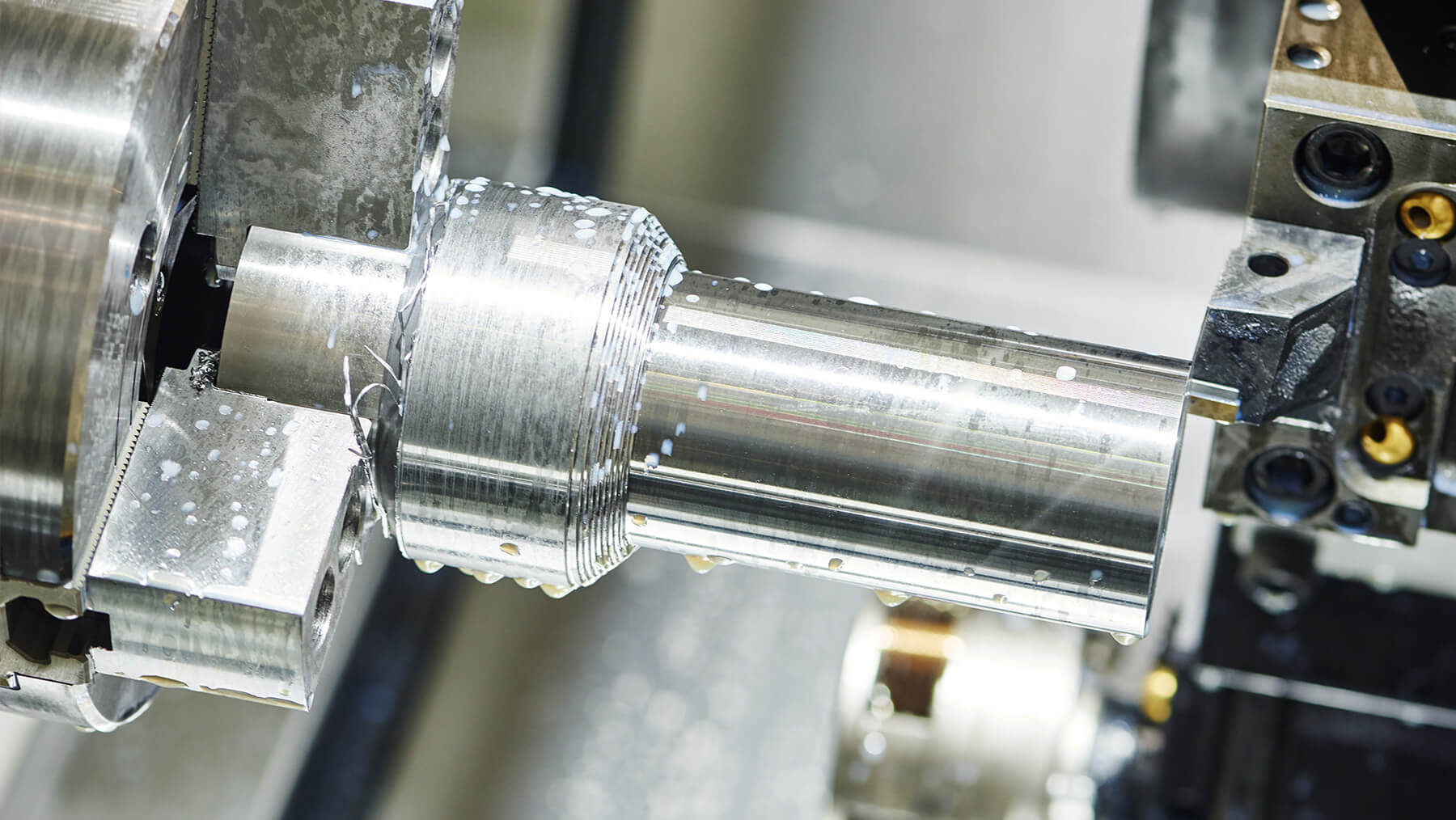

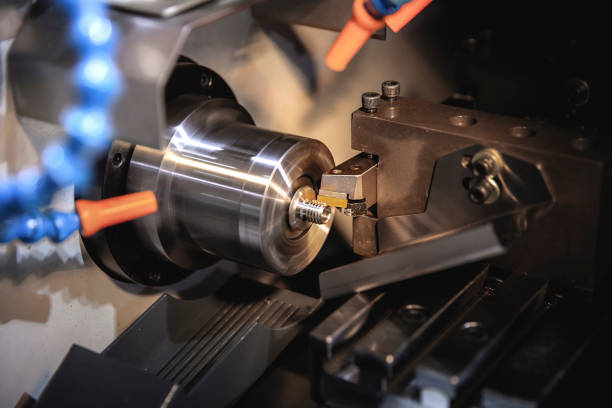

Ковањето е производствен процес кој вклучува обликување на метал преку примена на сили на притисок. Во случај на титаниум,фалсификувањеобично се изведува на високи температури за да се подобри пластичноста на материјалот и да се олесни процесот на деформација. Резултатот е компонента со подобрени механички својства, како што се поголема цврстина и подобра отпорност на замор. Дополнително, деловите од кован титаниум често покажуваат пофина структура на зрно, што придонесува за нивните супериорни карактеристики на изведба. Од друга страна, лиењето е процес кој вклучува истурање на стопен метал во калап и овозможување да се зацврсти во посакуваната форма. Додека лиењето е генерално поисплатлив метод за производство на сложени геометрии и големи компоненти, тој не може секогаш да го дава истото ниво на механички својства и структурен интегритет како деловите од фалсификуван титаниум. Компонентите од лиен титаниум може да имаат погруба структура на зрно и поголема порозност, што може да влијае на нивните вкупни перформанси и сигурност.

Една од клучните разлики помеѓу ковање илиење титаниумлежи во микроструктурата на материјалот. Кога титаниумот се кова, процесот ја усогласува структурата на металот за да го следи обликот на компонентата, што резултира со порамномерна и рафинирана микроструктура. Ова усогласување ги подобрува механичките својства на материјалот и го прави поотпорен на замор и ширење на пукнатините. Спротивно на тоа, лиените делови од титаниум може да покажат помалку униформа структура на зрно, што може да доведе до варијации во механичките својства и потенцијално да го загрози интегритетот на компонентата. Друга важна грижа е нивото на материјален отпад поврзан со секој процес.

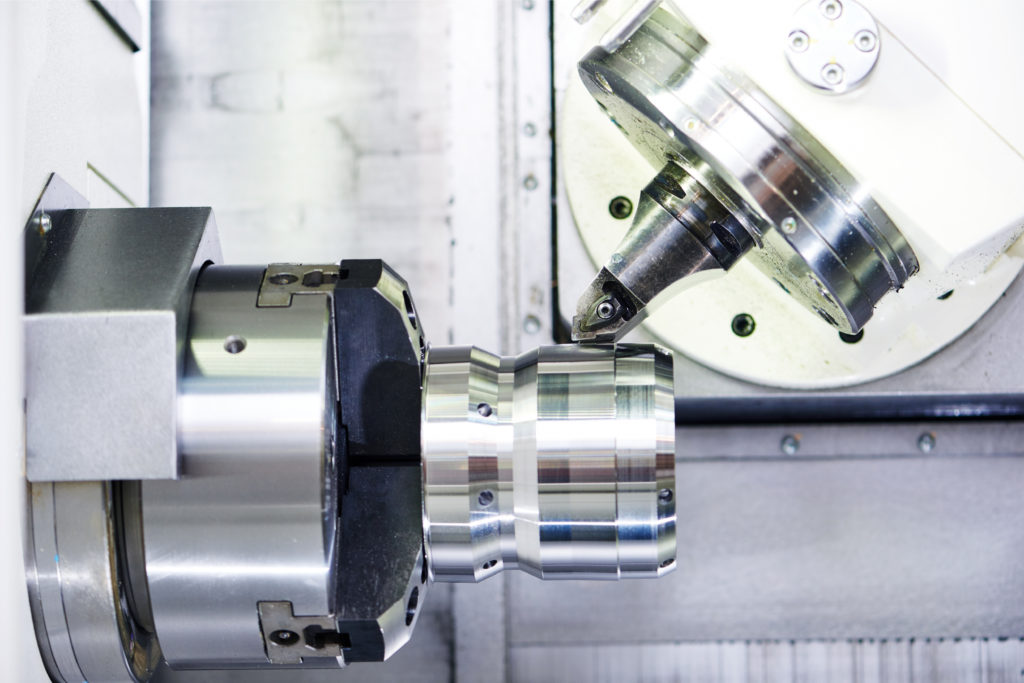

Ковањето генерално произведува помалку материјален отпад во споредба со лиењето, бидејќи вклучува обликување на титаниумот во посакуваната форма преку контролирана деформација наместо топење и зацврстување на металот. Ова може да го направи ковањето поодржлива и поекономична опција, особено за материјали со висока вредност како што е титаниумот. Понатаму, механичките својства нафалсификуван титаниумкомпонентите се често попредвидливи и поконзистентни од оние на лиените делови. Оваа предвидливост е клучна во индустриите каде што доверливоста и перформансите на компонентите се од најголема важност, како што се воздушната и медицинските апликации. Со контролирање на параметрите на процесот на ковање, производителите можат да ги приспособат механичките својства на титаниумските компоненти за да ги исполнат специфичните барања, обезбедувајќи повисоко ниво на квалитет и доверливост.

Како заклучок, и ковањето и лиењето се остварливи методи за обликување на титаниум во различни компоненти, секоја со свој сет на предности и ограничувања. Додека лиењето може да биде посоодветно за производство на сложени геометрии и големи делови по пониска цена, ковањето нуди супериорна контрола врз микроструктурата на материјалот и механичките својства, што резултира со компоненти со поголема цврстина, подобра отпорност на замор и подобрена доверливост. На крајот на краиштата, изборот помеѓу ковање и лиење титаниум зависи од специфичните барања на апликацијата и саканата рамнотежа помеѓу трошоците, перформансите и одржливоста.

Време на објавување: Април-22-2024